- 联系人:许经理

- 手机:18662538975

- 电话:0512-62764773

- 邮箱:xuyinghua@tst-robot.com

- 地址:江苏省苏州市高新技术开发区金燕路66号

焊接知识课堂:轨道客车连接技术

作者:小编 时间:2024/10/17 10:06:58

轨道客车主要包括高速动车组、城际动车组、干线铁路客车、城轨地铁及有轨电车等车辆形式。以车辆材料属性进行划分,主要采用铝合金、不锈钢、碳钢三种金属材料。不同材料车辆呈现不同的技术特点:碳钢车体制造成本低,工艺性、维护性好,被大量应用于转向架构架及时速120~200km之间的普通客车车体;时速120km以下的城轨地铁车体更多选用耐蚀性、轻量化更有优势的高强不锈钢作为主要材料;针对更高速度等级的动车组及部分城轨地铁,则选择轻量化效果最好,气密性最优的铝合金材料。我国轨道交通线路条件多变、运营环境复杂,产品谱系多样,因而三种材料的车辆均得到了大规模应用。

1.1 铝合金车体

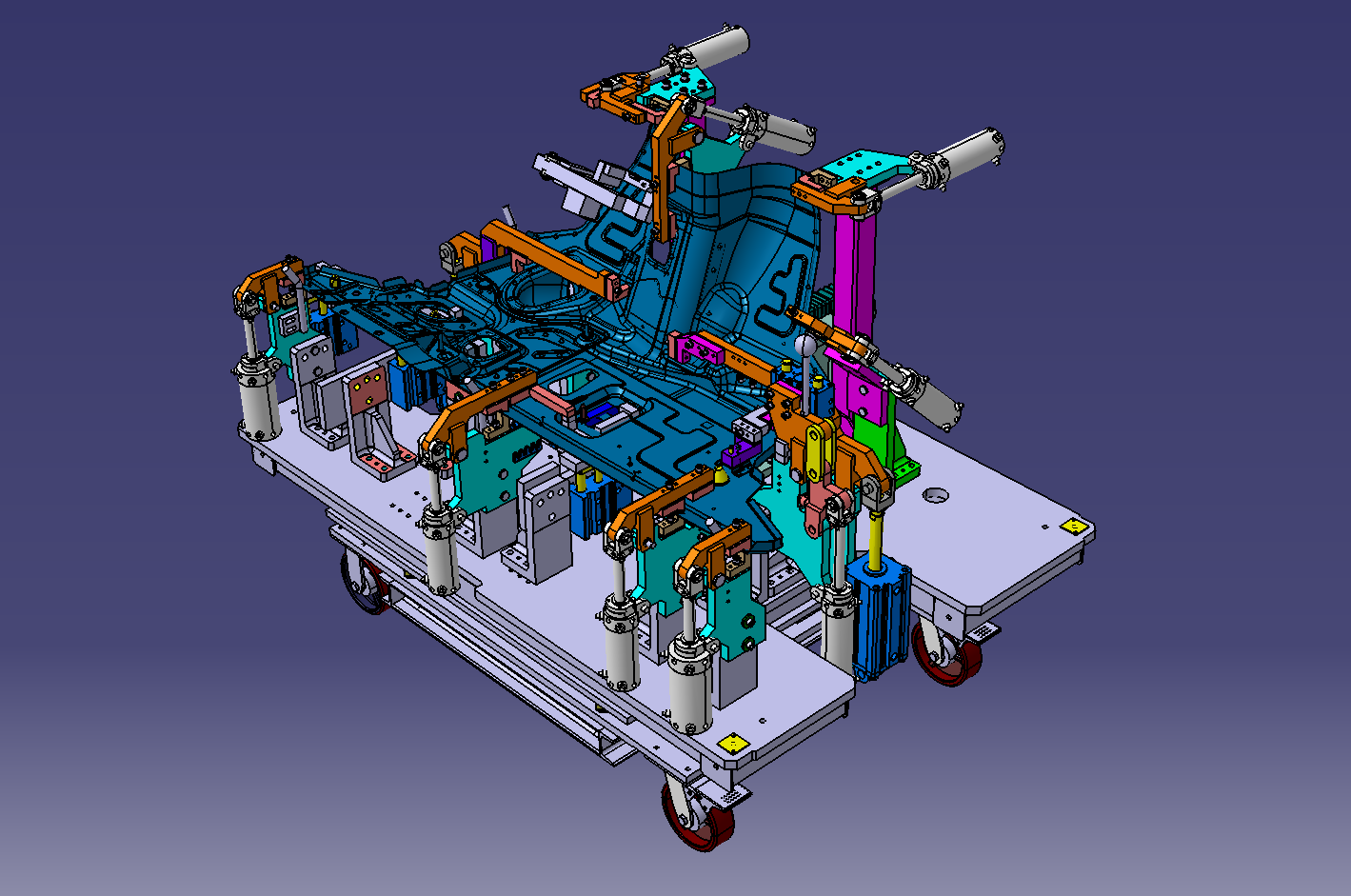

铝合金是当前时速300km以上速度等级高速列车长大车体的最佳且最成熟的选择形式。从5000系铝合金板梁结构到6000系铝合金双面挤压型材结构,铝合金车辆发展经历了4个阶段。目前,国内的和谐号、复兴号,日本的新干线、德国的ICE3以及绝大部分的地铁产品基本以四代双面型材结构为主。高速动车组铝合金车身主要采用通长中空薄壁型材的轻量化插接结构,车体沿通长方向呈现一致的断面结构,具有工艺过程简单、便于实现自动化焊接的技术特点。

电弧焊是铝合金车辆当前主流的连接方法,具有作业方式灵活、工程适应性强的技术特点,可平焊,也可立焊、横焊,甚至仰焊,可单层熔透、也可多层填充。车体长大型材通常采用自动MIG焊接,空间位置受限时,辅以半自动MIG焊。据粗略统计,动车组铝合金车体电弧焊占80%以上,从当前乃至未来相当长的一段时间来看,电弧焊仍将是轨道交通装备制造领域不可或缺的焊接方式,且仍将占据主流地位。

目前铝合金车体电弧焊技术已相对成熟,在保证产品质量稳定的前提下,通过自动焊接机器人的深入应用,提高了焊接效率。然而,随着车辆速度等级的不断提升,对车体强度、轻量化以及耐蚀性等方面提出了更高的要求,传统的电弧焊技术也暴露出许多问题:第一,铝合金热导率高、膨胀系数大,电弧焊变形较大,且容易产生未熔、气孔、咬边等焊接缺陷

第二,高速动车组侧墙、车顶、地板等部件通常采用长度20 m以上的长大铝型材,这些型材在加工和装配精度上的限制,加上焊接过程中热量、应力和应变的累积,易导致焊接状态前后不统一,影响连续焊接的稳定性。此外,焊后需进行调修矫形及打磨整形,增加了大量的辅助工作降低了生产效率;第三,电弧焊飞溅较多,影响表面质量,并且对于厚板焊接也增加了层间清理的工作量;第四,电弧焊接过程产生的弧光、烟尘、噪音和粉尘污染,对劳动环境造成严重影响,劳动环境亟需改善。

基于这些问题,铝合金车体焊接技术的改进应聚焦于控制焊接变形、残余应力、焊接缺陷等。通过引入高能电弧及复合电源、绿色搅拌摩擦焊技术,推广自动焊接技术,优化组装、定位、清理、打磨等配套技术,结合数字化产线的建设进行转型升级,提升焊缝质量稳定性,控制焊接变形,提升焊接效率,同时面向极端工况开展工程适应性拓展,面向极端服役条件深化性能评估评价技术研究。

1.2 不锈钢车体

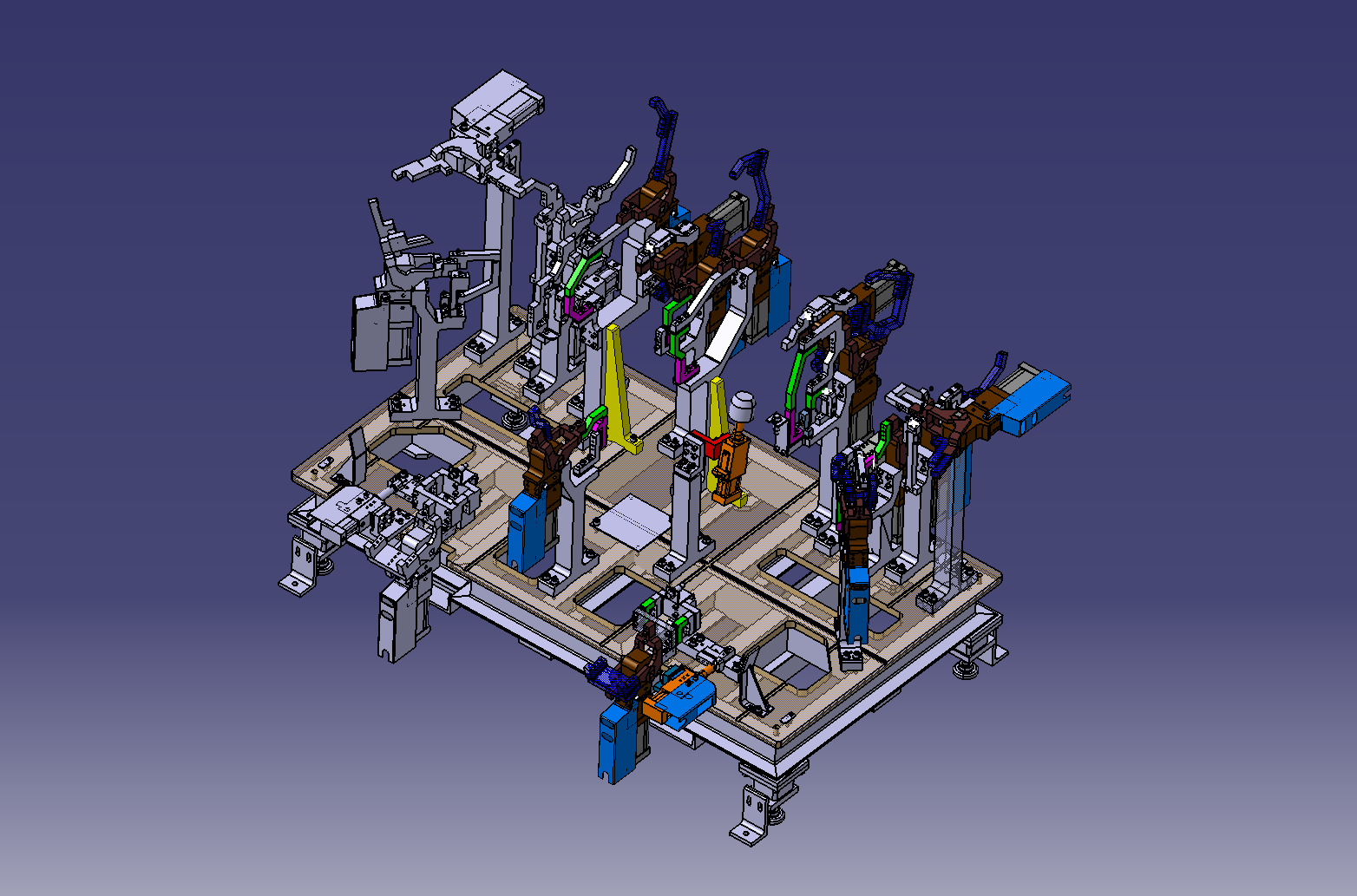

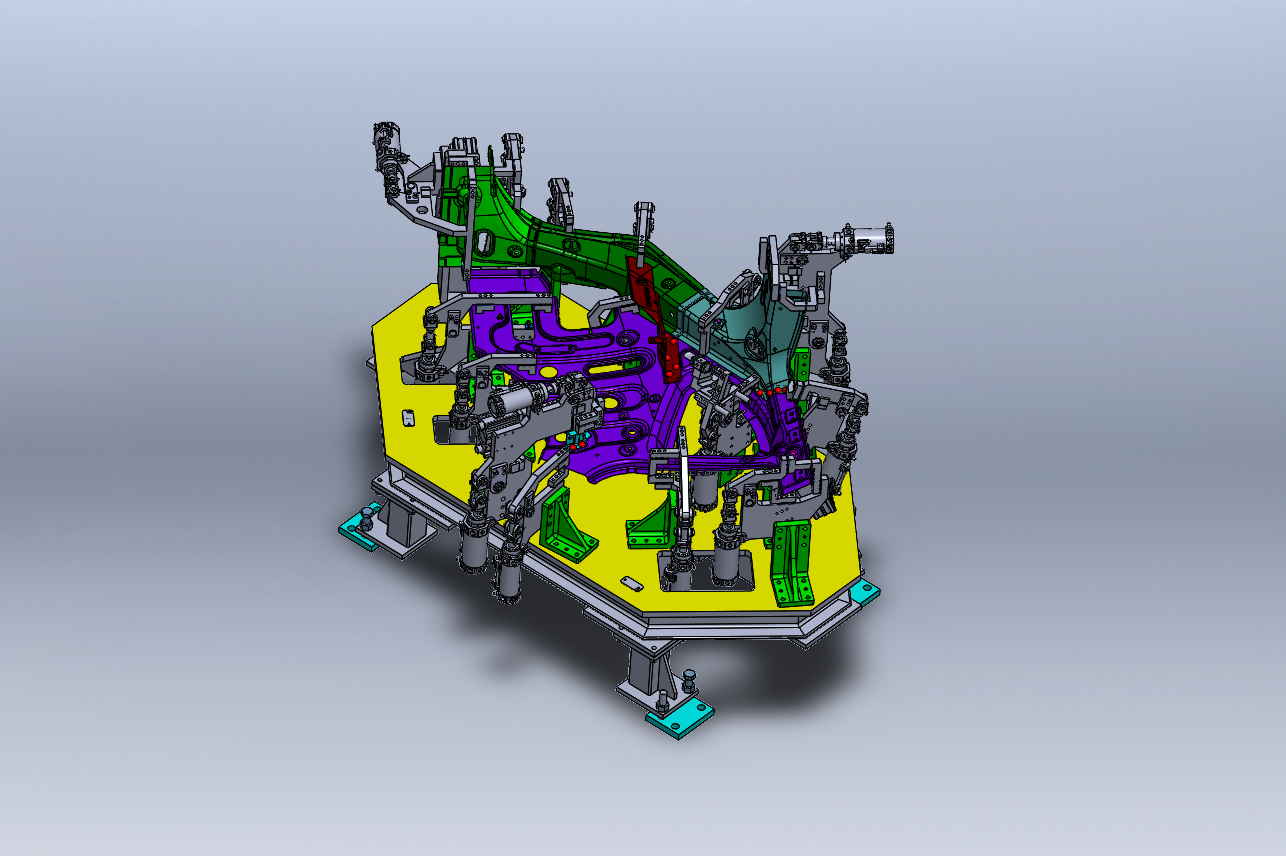

不锈钢车辆具有无涂装、免维护、耐蚀性好、安全性高、污染小的技术特点,但同时存在气密性差、变形控制难度大,工装、模具数量多的不足。目前,不锈钢车辆主要用于时速120km以下的城轨地铁领域,如北京地铁、青岛地铁、芝加哥地铁等。轨道客车用不锈钢材料主要包括SUS 301L、EN 1.4318超低碳、高强冷作硬化不锈钢薄板,少量采用SUS 304材料,这些均为奥氏体不锈钢,常用厚度为0.6~5.0mm。根据轧制程度不同,仅SUS 301L一种材质的钢板就可形成五种不同强度级别的材料,抗拉强度550MPa至1000MPa不等,这一特性也是高强冷作硬化不锈钢板的技术特点和工程优势,可根据不同部位的承载需求,选用相同材质、不同强度级别的钢板进行使用。不锈钢车体主要采用板梁组合、整体承载的高强冷作硬化不锈钢焊接结构,目前以电阻焊工艺为主,辅以电弧焊等多种焊接方法的工艺模式。

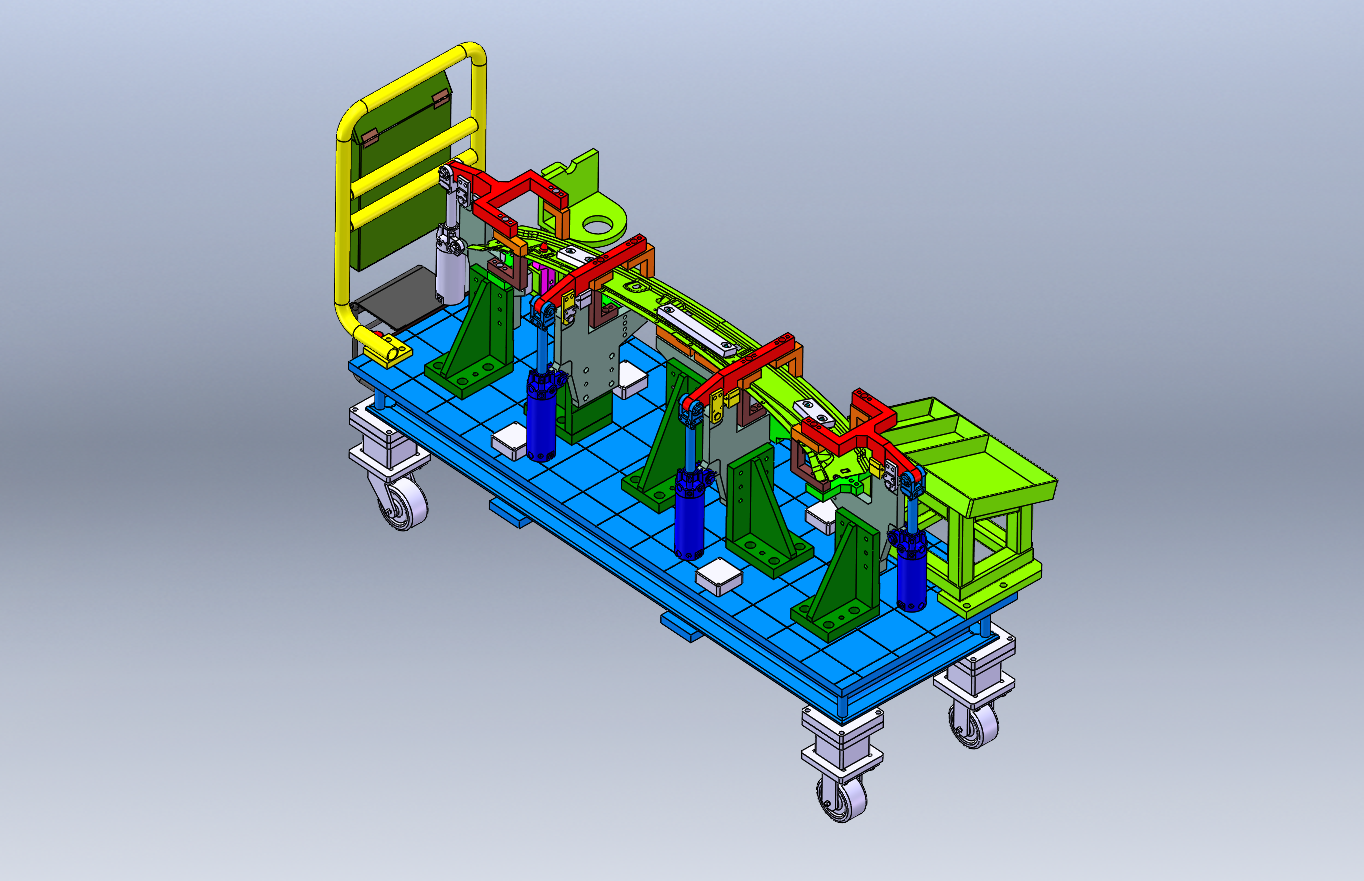

电阻焊具有变形小、成本低、自动化程度高、污染小的工程特点,是不锈钢车体应用最广的焊接形式,每辆车焊点约2万~3万个。当前,电阻焊在不锈钢车辆中的应用形式有点焊和缝焊两种,其中缝焊用于车辆蒙皮的拼接,而点焊多用于骨架梁以及骨架梁与蒙皮之间的连接。尽管电阻焊技术相对成熟,但仍需深入研究。首先,面向无涂装的不锈钢车辆,如何在保障点焊连接强度的同时减轻焊点压痕,提升车辆商品化质量是电阻焊长期面临的技术难题。其次,电阻点焊焊点不连续导致气密性较差,也是目前不锈钢车辆难以达到时速200km以上的最主要的原因之一。而现在的密封点焊的密封性能不及弧焊,也无法做到与车辆等寿命,而且电阻焊缺乏成熟可靠的无损检测手段和完善的服役评价体系,无论在国际标准、欧洲标准,还是在美国标准体系中,其疲劳极限及强度计算数据都不及电弧焊成熟,这也从某种角度限制了电阻焊的工程应用。电阻点焊的搭接接头形式也易造成间隙腐蚀、电偶腐蚀等工程问题,也需要从结构和工艺的角度去预防、控制。总的来说,电阻焊技术需在电源形式、质量优化、压痕减轻、过程监控、服役评价、腐蚀防护等方面进行深入研究。近年来,轨道车辆电阻焊通过集成磁控技术、过程编程及干涉分析、自动检验及智能监控等技术手段,实现了数字化升级,过程更高效,质量更可靠,尺寸更精确,监控更及时。

电弧焊以其位置可达性好、作业灵活、材料适应性强、成本较低等特点,在不锈钢车体中也得到了广泛应用。但是它面临的问题与铝合金电弧焊相似,主要包括:对于冷作硬化不锈钢材料,焊接会导致较为明显的强度损失,如高强不锈钢焊后强度损失约40%~50%;焊接变形大、飞溅严重,焊缝余高明显等,这些问题对于无涂装的不锈钢产品影响更加显著。针对不锈钢电弧焊的这些特点和问题,一方面可以考虑引入其他热输入小,外观质量佳的焊接方法,如TIG-SPOT、CMT、激光焊等;另一方面,需针对焊前清理、装配、焊接工艺、反变形控制等方面开展研究,避免调修、减少打磨,提升焊缝外观。

1.3 碳钢车体及构架

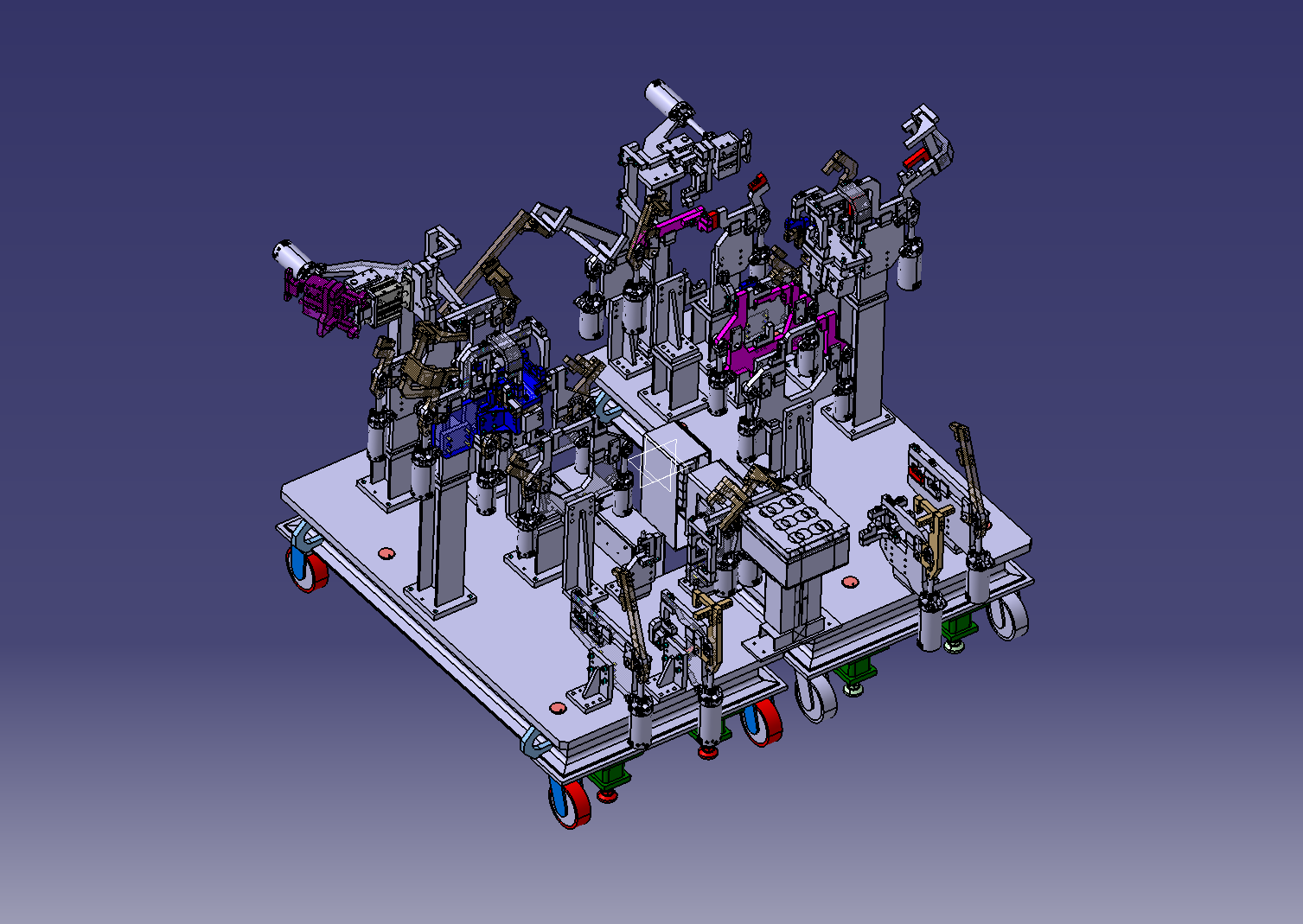

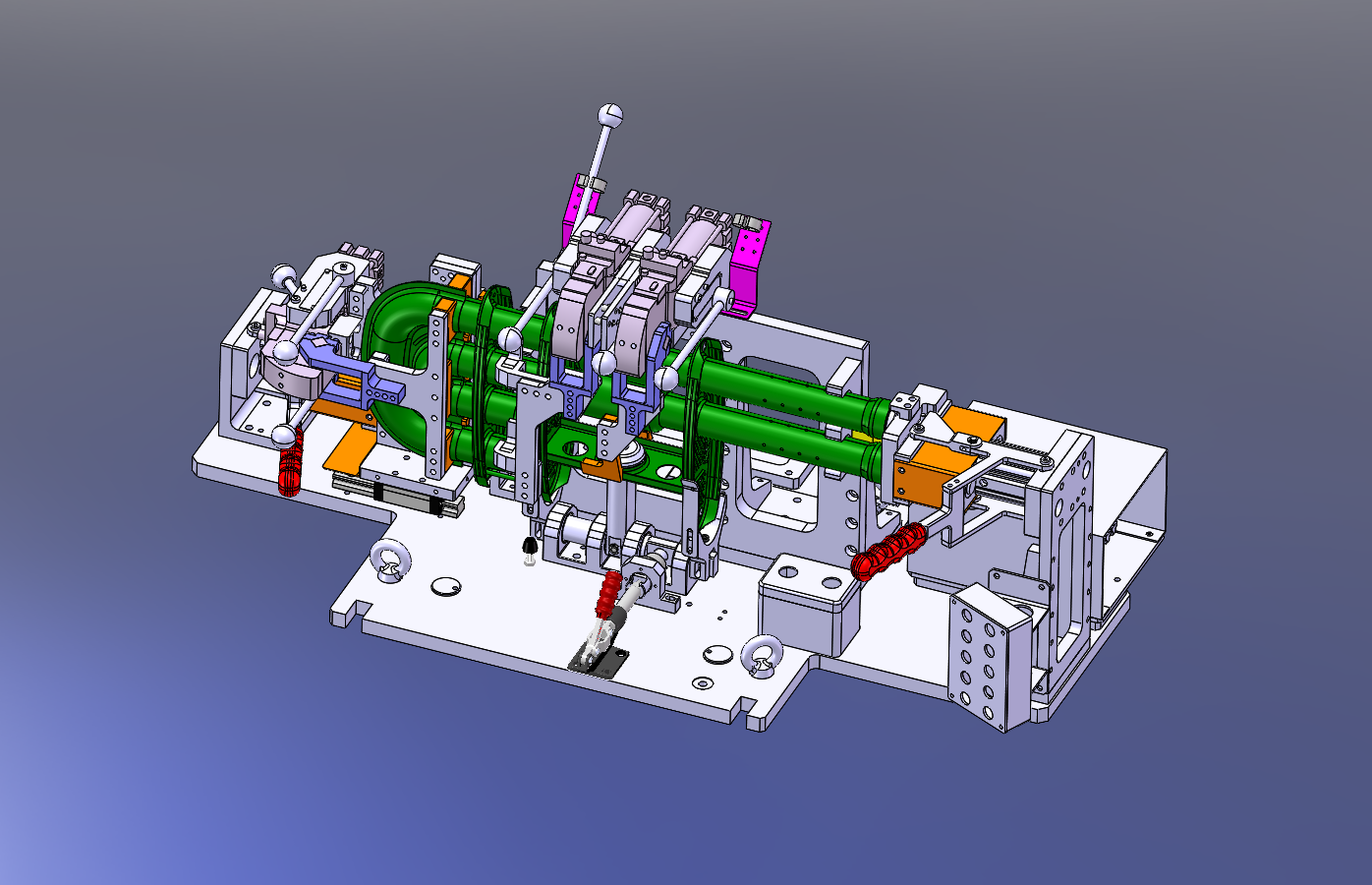

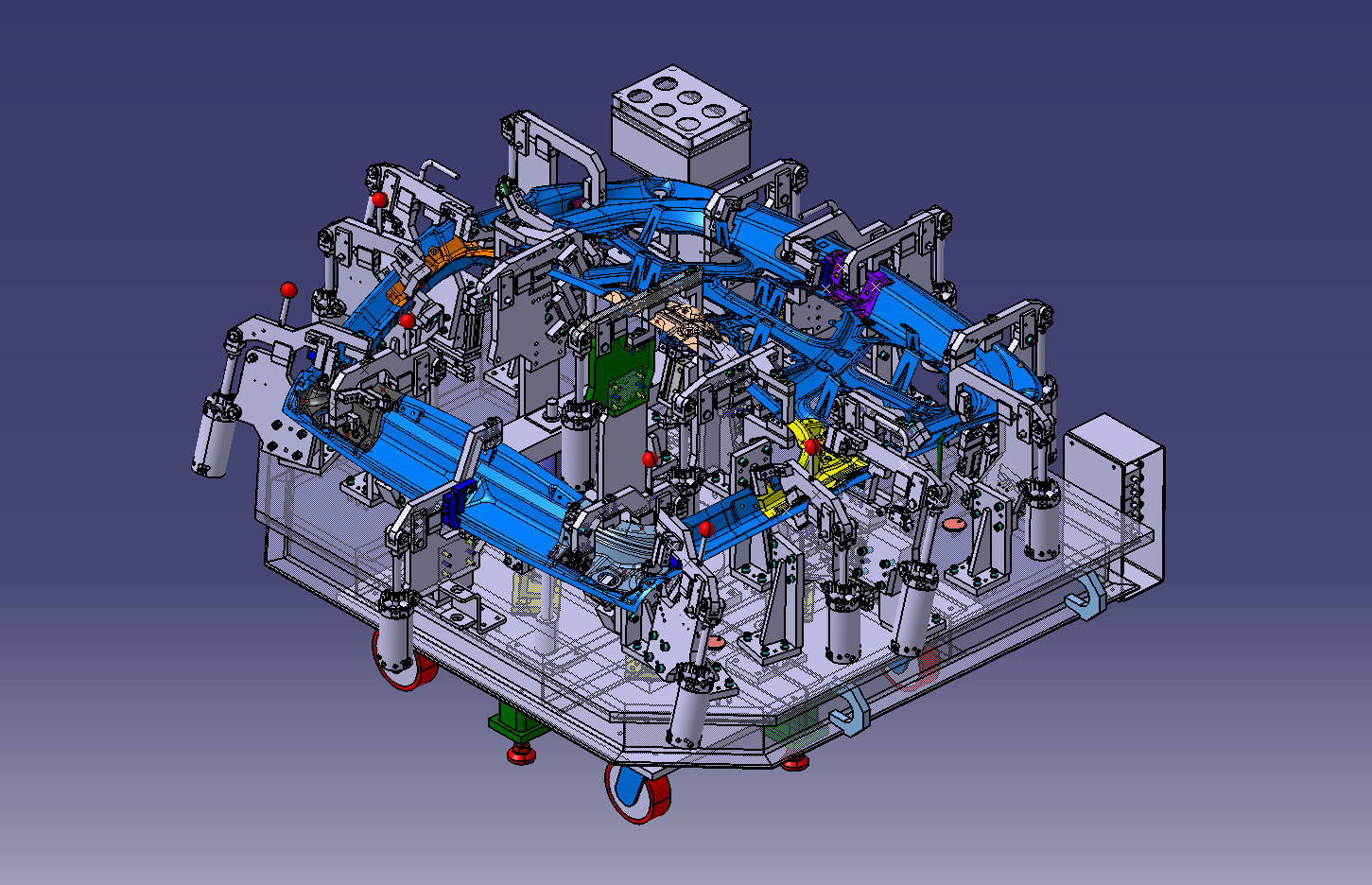

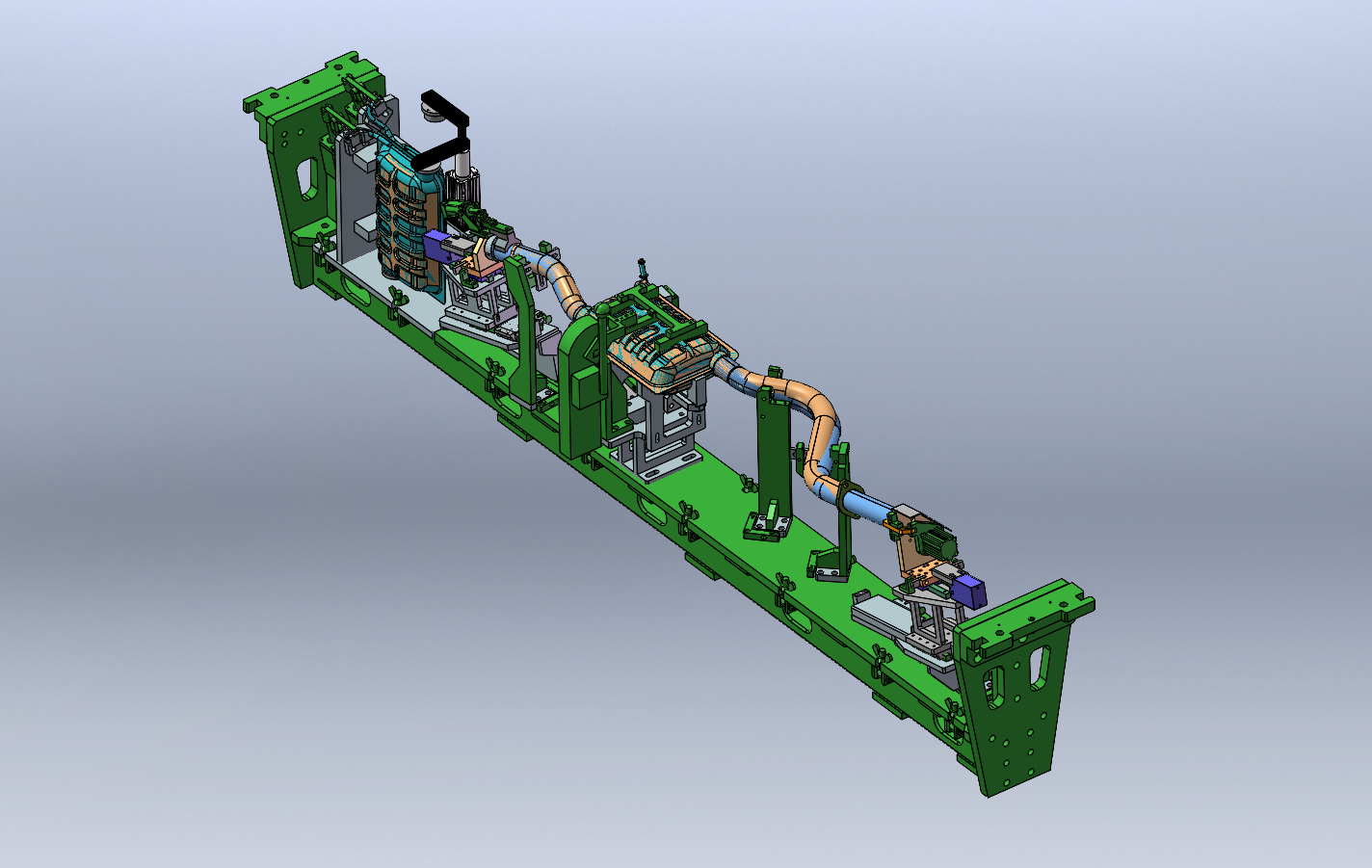

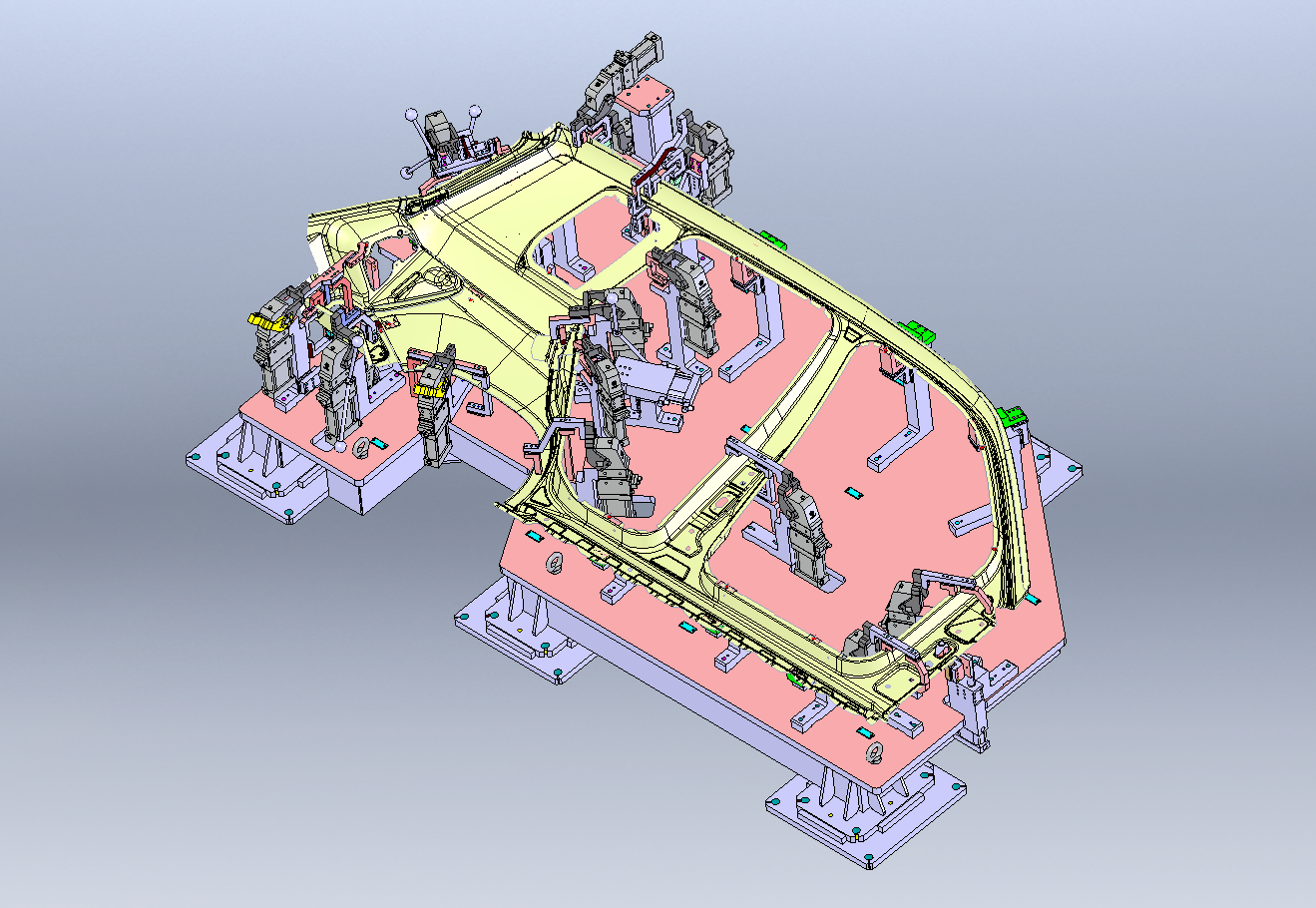

碳钢的焊接性及冷成形性优良,且成本效益好,是轨道客车不可或缺的材料形式。碳钢车体及转向架构架主要采用低合金结构钢和耐候钢等碳钢材料,典型产品如时速160km集中动力车体和中老澜沧号车体,以及动车组转向架等,如图7和图8所示。碳钢的焊接工艺性优于不锈钢和铝合金,其电弧焊接接头的效率能实现与母材等强。在铝合金、不锈钢和碳钢三种金属材料中,相同结构形式的碳钢构件焊接变形最小,经过多次焊接或者火焰调修矫形后,其强度损失较小。碳钢的焊接冶金特性良好、合金体系相对简单,焊接缺陷形成的概率及元素烧损造成的性能下降等在三类金属材料中也是最小的,车辆即使发生裂纹故障,也不像铝合金材料那样敏感,可维护性良好,质量控制难度相对较小,对操作人员要求也相对较低,这些优点保障了其大规模工业化生产。然而,碳钢作为一种传统材料也存在明显的缺点。例如,与铝合金相比,碳钢的轻量化优势不明显,也无法制成中空型材,这与车辆不断提升的速度等级引发的轻量化需求趋势相矛盾;碳钢的强度低于高强冷作硬化不锈钢,因而选材厚度大于不锈钢,且耐蚀能力较弱,需要增加厚涂层和重防腐措施来保证其长期服役性能,这同样不适应车辆高强、轻量的发展趋势以及绿色、环保的制造需求。

目前轨道客车碳钢车体及构架几乎全部采用MAG电弧焊,焊接效果良好,但多层多道的连续焊接效率较低,层道间质量问题也时有发生,因此围绕质量控制和焊接效率两方面也需重点提升。综合考虑碳钢构件的成本效益,可通过引入双丝弧焊实现大熔深、高效焊接。针对2.5~3.0mm耐候钢薄板电弧焊变形严重的问题,低热输入的电阻点焊、激光焊也具备良好的应用前景。针对碳钢构架中厚板,可通过激光-电弧复合焊实现大熔深、小变形、高效率焊接。