- 联系人:许经理

- 手机:18662538975

- 电话:0512-62764773

- 邮箱:xuyinghua@tst-robot.com

- 地址:江苏省苏州市高新技术开发区金燕路66号

焊接知识课堂:超厚板如何焊接?

作者:小编 时间:2024/10/26 10:11:08

对接270mm的Q235D钢板制作4810mm×4810mm×270mm的板材

要求:平面度要求在8~10mm,且要保证钢板焊接后的材料性能。

(1)焊接钢板的数量及尺寸 采用3块钢板制成,宽度方向分别为1 900mm、1 900mm以及1 050mm,长度方向为4 830mm,两两对接。考虑焊接收缩量的问题,预留9mm余量。制作完工后,发现收缩量为10~12mm,因工件加工余量为25~30mm,最大3mm误差,故不影响加工使用。

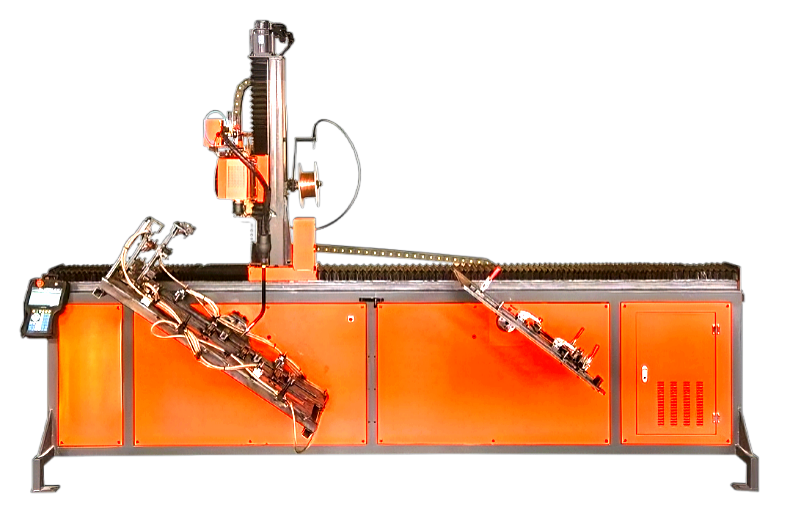

(2)焊接方法及坡口形式 一般厚板的焊接方法有电渣焊、埋弧焊、气体保护焊及焊条电弧焊等。考虑企业的现有条件以及各种焊接方法的效率问题,采用CO2气体保护焊打底,埋弧焊焊接并盖面。

厚板坡口形式大多是以Ⅰ形、X形和U形等为主,经综合比较,决定采用U形坡口。考虑清根的难易程度,采用不对称的U形坡口形式。为保证焊接质量,坡口的制作必须采用机加工手段完成,且要保证尺寸和表面粗糙度值为12.5μm。

(3)提前试焊 为保证焊接质量,用1m长、200mm厚的钢板做了一次焊接试验,既可锻炼焊工,又可发现实际操作过程的不足。在打底焊试验的时候,发现焊接一端向另一端移动的过程中,没焊接一端的开口并未有十分明显的变化。

(4)焊接材料和参数 首先,对导致裂纹的主要原因进行具体分析:①淬硬倾向:钢板的材质Q345D钢,碳含量上限为0.18%;wP、S≤0.03%。因淬硬倾向小,焊接性良好,故不是产生冷裂纹的主要原因。②氢的作用:所用焊材经过严格烘干,厂房环境干燥,即使焊接时有少量的氢留在焊缝内,但含量较低,也不是产生冷裂纹的主要原因。③焊接时在厚度方向上的温度分布不均匀会产生较大的横向压缩塑性变形;焊后冷却时厚度方向上出现收缩不均匀易致使两连接件间产生角变形。

其次,焊接材料的选配原则是焊缝金属的合金成分与强度性能基本符合母材标准规定的下限值或达到产品技术条件规定的最低性能指标。

因此,确定选用焊丝THQ—50C,φ1.2mm;埋弧焊丝H10Mn2、φ4mm;焊剂SJ101(焊接前需100℃预热4h以上)

最后,焊接过程中为控制变形采用反变形的方法。在焊接施工过程中由于焊接产生的反向变形,所以要及时翻转工件,焊接另一侧面,这样循环操作来实现控制变形。

(5)热处理 焊接时必须要求工件预热,保证均匀加热工件是个很重要的问题。经过多次的试验,决定在一根约4.8m长管道一侧分别均匀钻几处孔,然后将气割嘴焊接在管道上,保证密封,通以气体点燃加热。共制作两件,以便在焊缝的两侧同时加热。

焊接结束,工件内部会产生大量的焊接残余应力,为防止产生延迟裂纹和加工过程中的变形,焊接后必须进行炉内去应力退火处理。

将板料置于高出地面1~1.2m,反变形角度在1°~1.5°,对接间隙2mm左右,焊前将焊缝反向两侧各200mm区域多点同时加热,以保证预热温度均匀和正向面的预热温度:90~120℃,

先焊接坡口尺寸大的一侧,采用CO2气体保护焊打底,当焊接厚度在15~20mm时,改用埋弧焊进行焊接,此时需测量控制板材最远处变形量(测量点均布不小于4点)。当工件变形在1°~1.2°时(计算出数字,设为A),即测量点高于平面值≤A时,对工件进行翻转。

注意翻转工件需在大厚板上,并在焊缝两侧焊接凹形筋板,以防止起吊时焊缝开裂。控制埋弧焊填充焊缝宽度要<18mm,以减少缺陷。焊接宽度也是如此。

翻转后的工件,需用碳弧气刨清除打底焊缝,露出焊缝金属并打磨处理光滑表面后开始用埋弧焊焊接。焊接过程中不断测量边板最远处的变形量,反向变形为0°时,去掉焊缝处凹形筋板,仅留三处焊缝筋板(均布),当反向变形量达到(A-5)mm时,再一次翻转工件。

工件翻转放置稳固后,去掉焊接筋板,观察平板的变形情况(我们的观察值很少,2mm左右)。然后开始埋弧焊焊接,当反向变形量≤10 mm时(测量点同上),再次翻转工件。此过程若有条件,做一次高温UT探伤处理,以减少最后因缺陷返工的工作量。

工件翻转后,埋弧焊焊接,其反向变形量控制在5mm以内,直至焊接整体完毕,并翻转工件焊接另一侧完毕。

焊接完毕后,保温6h;待自然冷却后,打磨光焊缝表面,做UT探伤,然后整体进行620℃×10h的炉内去应力退火。退火时注意控制大平板由于自重产生的变形,也可通过自重和外加重力等方法对大板进行矫平。

焊接件去应力退火冷却至室温后进行焊接缺陷和平面度检测,符合要求后进行下一步工作。将另一块钢板同焊接合体后的钢板焊接在一起,焊接方法及操作步骤同上。整体焊接后,焊缝保温6h,自然冷却,UT探伤,再一次整体进行去应力退火。